北美、欧洲、亚洲和澳大利亚200多万人的实践证明了DOE实验设计对于质量管理工具的好处,尤其是33个国家的350多家企业。这些好处主要如下:

(1)质量提升从2: 1达到10 000: 1,一天相当于过去半年。

(2) G *从0增加。五加一。0比2。0和5。分别为0。

(3)在检验和试验过程中,工厂产品的划痕、返工和退化几乎消除,零缺陷和100%生产率稳步推进。

(4)劣质产品造成的浪费迅速下降一个数量级,而在此之前,它占产品销售额的10%到20%,每天花费100美元和200美元。

(5)外场可靠性提升9倍,甚至99倍。

(6)提高客户满意度和客户忠诚度,加强与客户的长期联系。

(7)从解决生产中的问题到预防产品和工艺设计阶段的问题。

(8)延长了设备的正常工作时间,增加了产量,明显提高了TPM结构的有效性,使工厂的总有效率(FOE)从不足50%提高到90%以上。

(9)生产周期时间缩短到原来的1/5。

(10)调动员工积极性,激发员工积极性。避免挫折带来的士气低落,放弃那些拙劣的工具。

(11)对于供应商来说,DOE的进一步好处在于提高质量,降低成本,缩短周期。从客户方面,增加了客户数量,加强了客户对供应商的了解。

(12)对企业而言,将提高企业的利润、投资回报、市场份额和全生产率。

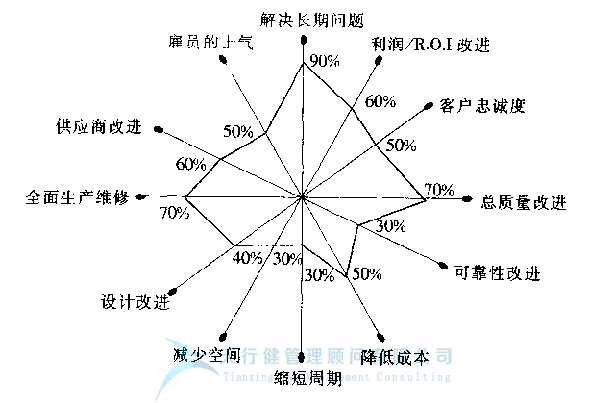

质量工具DOE的测试设计优势:

1.解决长期问题(90%)。

DOE是唯一能解决长期质量问题的工具,长期没有解决。

2.利润/营业收入改善(60%)。

一般情况下,质量差的成本(COPQ)会降低10%~20%的产品销量。如果成本能削减一半,公司的利润就会翻倍。DOE技术对这一改进的影响率为60%。

3.客户忠诚度(50%)。

客户忠诚度(维护)超过客户满意度。对于一般公司来说,如果客户-产品关系增加5%,公司的利润就会增加35%~120%。DOE可以通过关注产品质量、满足客户要求来加强与客户的联系,而不仅仅是为了质量而追求质量。天行健咨询一家专注于精益生产管理的管理咨询公司,365平台app下载_beat365手机客户端下载_365日博体育备用 管理培训和项目咨询。

4.总体质量改进(70%)。

在所有的质量改进技术中,只有DOE能够实现突破性的质量改进。

5.可靠性提高(30%)。

MEOST和DOE的结合可以大大提高可靠性。

6.降低成本(50%)。

使用DOE技术实现100%的产出是降低成本的最佳途径之一。

7.缩短周期(30%)。

DOE是缩短周期的重要技术,尤其是在制造业。

8.减少空间(30%)。

使用DOE解决所有质量瓶颈可以减少维护所需的空间、检查所需的空间和库存。

9.设计改进(40%)。

在设计阶段使用DOE是保证质量问题能够不进入产品生产过程和使用现场的唯一途径。

10.综合生产和维护(70%)。

作为全员生产性维护的衡量标准,工厂总效率是产量百分比、正常工作时间百分比和设备效率百分比的乘积。DOE对产量百分比和正常工作时间百分比影响较大,对设备效率影响不大。

1.供应商的改进(60%)。

合作伙伴供应商的发展取决于供应商提高客户公司质量、成本和周期的能力。DOE是改善这三个方面的关键。

12.员工士气(50%)。

给工人提供糟糕的解决问题的工具是对他们士气的最大打击。应向工人提供使用正确工具解决问题的知识。指定经营实体的简单性和有效性往往会振兴研讨会。

下一篇:这么用SPC,不如不用!