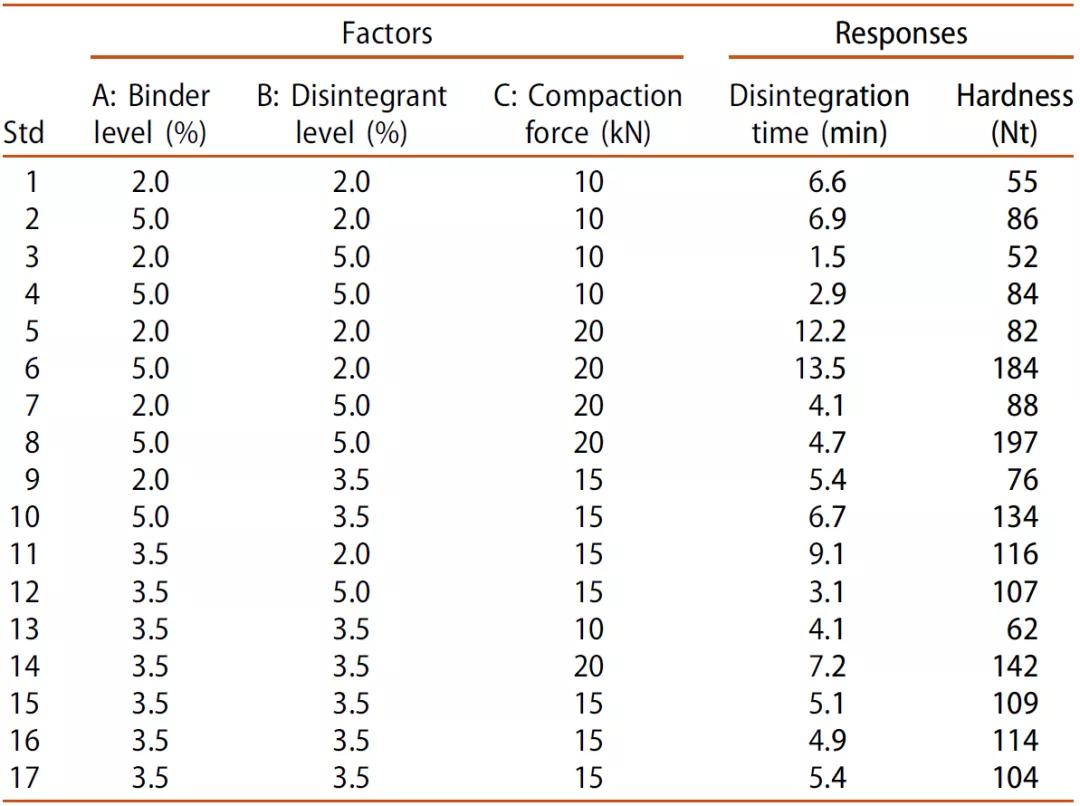

本例中每个实验的因子水平和响应值如表1所示。应该注意的是,在该表中:

●实验1-8代表三个因素的完整两级阶乘。

●实验9-14涉及支持响应面方法优化阶段的增强设计,尤其是以面为中心的中心复合材料设计(CCD)。

●实验15-17是中心点组合的重复实验。这种重复对于估计实验误差是必要的,这将有助于区分噪声的影响。

表1 本案例的设计矩阵

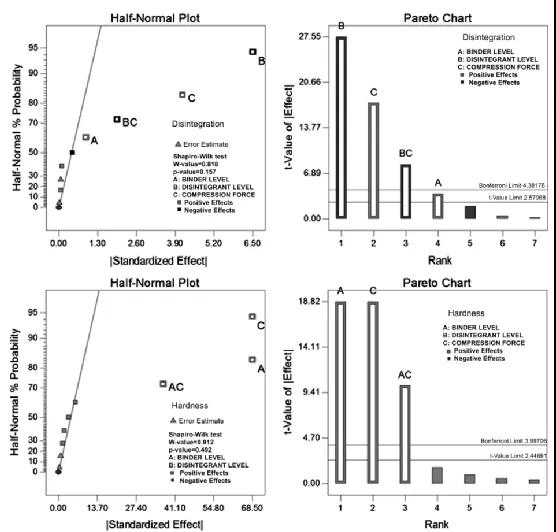

使用Design Expert软件对该设计进行分析,结果如图2所示。

图2 崩解时间(上)和硬度(下)的半正态图(左)和帕累托图(右)。

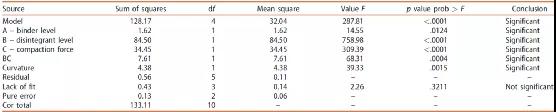

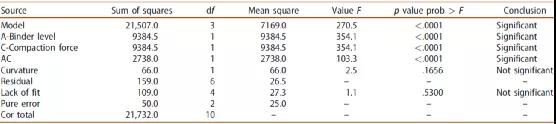

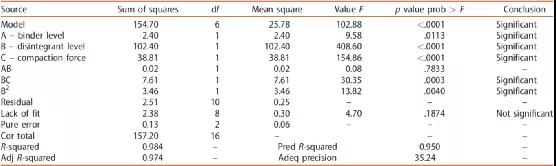

两种响应的相关方差分析数据如下表2和表3所示,其中仅包括显着项。

表2 崩解时间的方差分析表

表3 硬度的方差分析表

可用分析:

●以上统计分析结果与图形评价结果基本一致。

●所有主要影响因素以及B和C之间的相互作用已被证明对崩解时间有显着影响。

●曲率一定,说明有必要进一步拓展设计。

●因素A、B、AC对硬度影响显着,但无弯曲迹象。在这种情况下,可以认为线性模型是足够的。

在此基础上,考虑崩解时间的曲率效应,采用响应面法(RSM),特别是面-心-心复合设计(CCD)(表1,包括实验9-14)进行进一步分析。方差分析结果表明,因子B的二次项(B2)对反应有统计学意义。值得注意的是,该模型的r2值(包括预测值和调整值)揭示了它是一个非常好的模型,适合研究过程(表4)。

表4 崩解时间的方差分析表

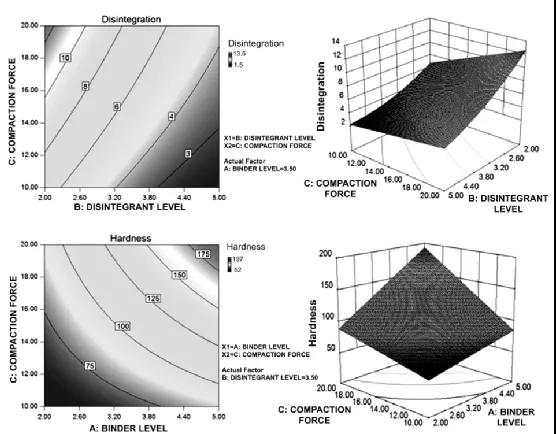

基于所开发的数学模型,很容易构造出重要因素与响应之间的关系图,如等高线图和3D图(图3)。

图3 崩解时间(上)和硬度(下)的等高线图(左)和3D图(右)。

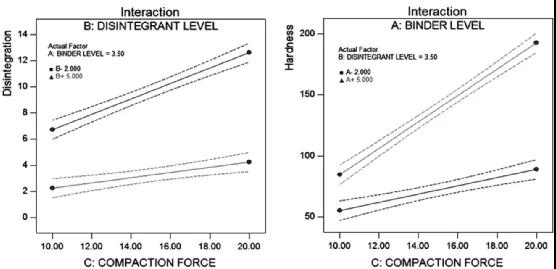

此外,交互图(图4)表示出了各因素之间交互作用对响应的影响。

图4描述相互作用的图:左图为BC相互作用对崩解时间的影响,右图为AC相互作用对硬度的影响。

图4显示:

●BC相互作用对崩解时间的影响:崩解水平低(黑色)时,抗压强度的影响比崩解水平高时更明显。也就是说,当崩解水平高(灰色)时,崩解时间更快,抗压强度的增加更稳定。

●交流交互作用对硬度的影响:当粘结剂含量高(灰色)时,抗压强度的影响比粘结剂含量低(黑色)时更明显。换句话说,当粘结剂含量较低时,硬度值较低,抗压强度的增加更稳定。

在上述两种情况下,与低压强度水平相比,在高压强度水平下,参与相互作用的其余因素(崩解时间的崩解程度和片剂硬度的粘附程度)的影响被放大。一般来说,当交互图中的线不平行时,这表明存在交互。

总结:

观察到的系统行为符合最新知识,即压制力、粘合剂和崩解剂水平对片剂硬度和崩解时间的影响。DoE完全映射了因素和响应之间的数学关系。通过为相应的关键过程参数选择合适的值和/或范围,它允许预测和合理调整关键质量属性。

下一篇:何谓系统FMEA