统计过程控制(SPC)是指应用数理统计的方法,对过程的样本统计数据进行分析,从而判断生产过程的波动是否处于可接受的状态,并在必要时调整工艺参数,以减少产品质量特征值偏离目标值过多,从而使整个过程仅受偶然因素影响而保持稳定的受控状态,从而提高过程的效率。它强调流程在受控和有能力的状态下运行。GIB3014将其定义为:利用统计技术将数据转化为信息,并将其制成文件,并采取纠正措施。

为什么统计技术可以应用于产品质量?其实回答这个问题并不难。像大多数其他事情一样,产品质量也有定期的变化:

(1)产品质量特征值波动

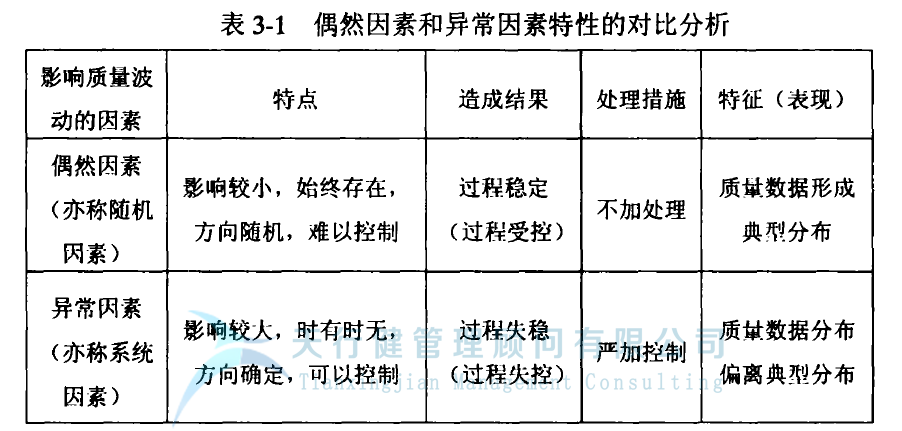

影响产品加工质量的因素(如操作人员、设备、操作方法、原材料和环境等。)在连续生产过程中不能保持不变,从而导致衡量产品加工质量的特征值发生变化,这也称为质量特征值的波动。波动范围可能很大,也可能太小,无法测量,但它总是存在的。通常,我们将所有这些导致质量特征值波动的因素分为两类:偶然因素和异常因素。其特点、功能和性能见表3-1。

(2)产品质量特征值的波动具有统计规律性

当人们用统计的方法分析质量特征值的数据时,发现质量特征值的数据在一定范围内按照一定的规律波动,这种波动符合统计规律。

表现为:当生产过程中只存在偶然因素时,质量特征值的数据会形成典型的分布;如果过程中有异常因素,这种分布肯定会偏离原来的典型分布。通过进一步的分析,我们还可以准确地找出产品质量波动的幅度、不同幅度波动发生的概率以及导致这种波动的故障源。

因此,在生产过程中,质量管理者需要做的就是关注产品质量特征值是否出现异常波动。这种异常波动正好可以通过控制图等SPC工具检测出来,然后通过一定的方式发现并排除故障源。